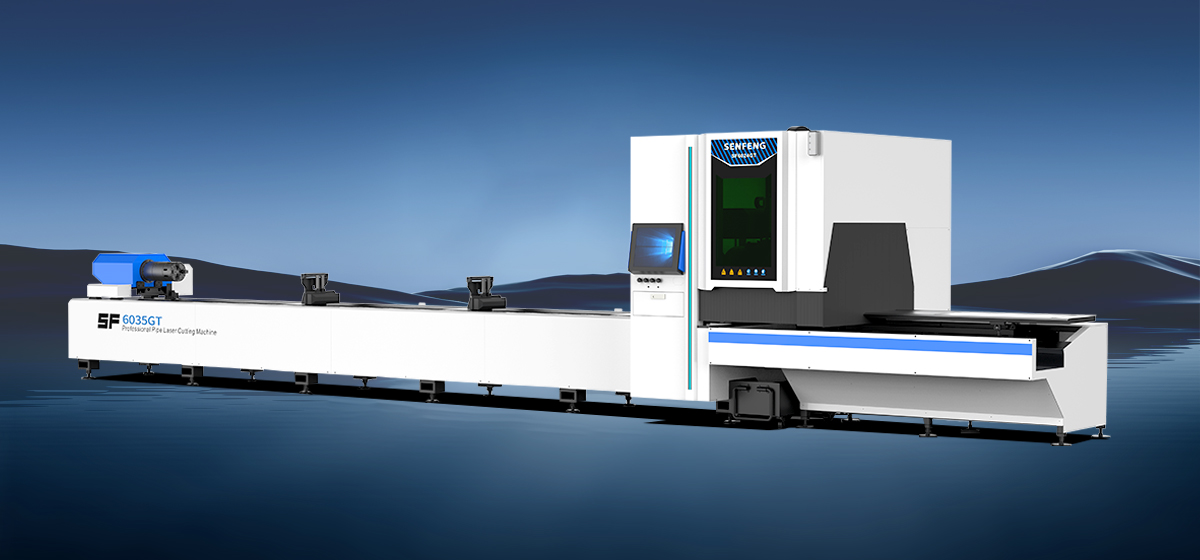

激光切管机所解决的传统金属加工设备的10个痛点

2024-08-26

随着制造业的不断发展,金属加工设备在工业生产中扮演着至关重要的角色。然而,传统金属加工设备,如铣床、车床、冲床、液压机、钳工工具等在实际操作中存在许多痛点,不仅影响了生产效率,还限制了产品质量的提升。

激光切管机的出现,为这些痛点提供了有效的解决方案。本文将探讨激光切管机所解决的传统金属加工设备的十个痛点。

1. 切割速度慢

传统设备切割速度较慢,尤其在面对厚壁金属管材时,效率更为低下。激光切管机利用高能激光束,能够以极快的速度切割金属管,大幅提高了生产效率。

2. 加工精度不足传统金属加工设备在加工过程中往往存在精度不足的问题,这主要是由于设备本身的技术限制导致的。而激光切管机采用高精度激光束进行切割,能够实现极高的加工精度,满足精密零部件的加工需求。

3. 热影响区大

等离子切割、氧气切割等传统切割方式往往会产生较大的热影响区,导致工件变形。激光切管机的热影响区极小,使管材保持原有性能,减少变形。

4. 材料浪费

传统金属加工设备在切割过程中容易产生大量的材料浪费,尤其是在复杂形状加工时。激光切管机由于其高精度和可编程性,能够最大限度地减少材料浪费,降低生产成本,比如两卡盘激光切割机可实现短尾料切割,而三卡盘和四卡盘激光切割机则可进一步实现0尾料切割。

激光切管机的出现,为这些痛点提供了有效的解决方案。本文将探讨激光切管机所解决的传统金属加工设备的十个痛点。

1. 切割速度慢

传统设备切割速度较慢,尤其在面对厚壁金属管材时,效率更为低下。激光切管机利用高能激光束,能够以极快的速度切割金属管,大幅提高了生产效率。

2. 加工精度不足传统金属加工设备在加工过程中往往存在精度不足的问题,这主要是由于设备本身的技术限制导致的。而激光切管机采用高精度激光束进行切割,能够实现极高的加工精度,满足精密零部件的加工需求。

3. 热影响区大

等离子切割、氧气切割等传统切割方式往往会产生较大的热影响区,导致工件变形。激光切管机的热影响区极小,使管材保持原有性能,减少变形。

4. 材料浪费

传统金属加工设备在切割过程中容易产生大量的材料浪费,尤其是在复杂形状加工时。激光切管机由于其高精度和可编程性,能够最大限度地减少材料浪费,降低生产成本,比如两卡盘激光切割机可实现短尾料切割,而三卡盘和四卡盘激光切割机则可进一步实现0尾料切割。

5. 操作复杂

传统金属加工设备的操作通常需要经验丰富的技工,且工序繁琐。激光切管机则配备了自动化控制系统,操作简便,即使是新手也能快速上手,降低了对人工的依赖。

6. 加工范围受限

传统设备在加工不同形状、大小的管材时往往需要多台设备配合,增加了生产线的复杂性。激光切管机能够灵活应对各种形状和尺寸的管材,适应性强,减少了设备投入。目前,除了圆管、方管等常规管材外,光纤激光切割机还可切割矩形管、椭圆管、工字钢、槽钢、角钢、C型钢、H型钢等各种异形管材。

7. 切割面粗糙

传统切割方式常常会留下粗糙的切割面,需要额外的打磨处理。激光切管机能够实现光滑、无毛刺的切割效果,基本无需后续加工。此外,有些机器配备了亮面切割工艺,可以将碳钢断面切割得非常光滑,达到有如“镜面”的效果。

8. 维护成本高

传统金属加工设备的维护成本较高,尤其是在使用过程中容易出现机械磨损,导致频繁维修。激光切管机采用非接触式切割,机械磨损极小,维护成本低,使用寿命长。

传统金属加工设备的操作通常需要经验丰富的技工,且工序繁琐。激光切管机则配备了自动化控制系统,操作简便,即使是新手也能快速上手,降低了对人工的依赖。

6. 加工范围受限

传统设备在加工不同形状、大小的管材时往往需要多台设备配合,增加了生产线的复杂性。激光切管机能够灵活应对各种形状和尺寸的管材,适应性强,减少了设备投入。目前,除了圆管、方管等常规管材外,光纤激光切割机还可切割矩形管、椭圆管、工字钢、槽钢、角钢、C型钢、H型钢等各种异形管材。

7. 切割面粗糙

传统切割方式常常会留下粗糙的切割面,需要额外的打磨处理。激光切管机能够实现光滑、无毛刺的切割效果,基本无需后续加工。此外,有些机器配备了亮面切割工艺,可以将碳钢断面切割得非常光滑,达到有如“镜面”的效果。

8. 维护成本高

传统金属加工设备的维护成本较高,尤其是在使用过程中容易出现机械磨损,导致频繁维修。激光切管机采用非接触式切割,机械磨损极小,维护成本低,使用寿命长。

9. 噪音污染严重

传统金属加工设备在工作时往往会产生较大的噪音污染,影响操作环境。激光切管机在工作过程中几乎无噪音,为工厂提供了更为安静的生产环境。

10. 环保性能差

传统切割方式如氧气切割会产生大量的废气,对环境造成污染。激光切管机采用的是光纤激光技术,切割过程基本无废气排放,符合现代环保生产的要求。

综上所述,激光切管机通过高精度、高速度、低维护等优势,成功解决了传统金属加工设备的诸多痛点,为制造业的转型升级提供了强有力的支持。随着技术的不断进步,激光切管机将在轨道交通、汽车制造、建筑机械、农业机械、工程机械、重工业等更多领域展现其强大的应用潜力。

传统金属加工设备在工作时往往会产生较大的噪音污染,影响操作环境。激光切管机在工作过程中几乎无噪音,为工厂提供了更为安静的生产环境。

10. 环保性能差

传统切割方式如氧气切割会产生大量的废气,对环境造成污染。激光切管机采用的是光纤激光技术,切割过程基本无废气排放,符合现代环保生产的要求。

综上所述,激光切管机通过高精度、高速度、低维护等优势,成功解决了传统金属加工设备的诸多痛点,为制造业的转型升级提供了强有力的支持。随着技术的不断进步,激光切管机将在轨道交通、汽车制造、建筑机械、农业机械、工程机械、重工业等更多领域展现其强大的应用潜力。

鲁公网安备370101020008523号

鲁公网安备370101020008523号